PEEK 폴리머란? - 핵심 물성, 적용 분야 및 성능 가이드

PEEK: 복합적인 엔지니어링 요구를 동시에 충족하는 고성능 열가소성 수지

PEEK(Polyether ether ketone)는 여러 핵심 요구 조건을 동시에 만족해야 하는 엔지니어링 환경에서 선택되는 대표적인 고성능 열가소성 수지다. 금속이나 범용 폴리머, 일부 복합소재가 특정 특성에서는 강점을 보일 수 있으나, 고온·기계적 하중·화학적 노출 환경이 중첩되는 조건에서는 한계에 직면하는 경우가 많다. PEEK는 이러한 복합 조건을 균형 있게 충족하며, 높은 신뢰성이 요구되는 애플리케이션에 활용되고 있다.

PEEK은 금속, 범용 폴리머, 복합소재로 해결하기 어려운 핵심 소재 과제를 해결할 수 있다.

- 극한 온도에 대한 내열성

연속 사용 온도가 260°C인 PEEK는 자동차 변속기, 항공우주 엔진, 석유·가스 다운홀 환경 등 기존 폴리머가 연화되거나 열화되는 조건에서도 성능을 유지할 수 있다. - 우수한 내화학성

광범위한 압력 및 온도 범위에서 산, 염기, 유기 용매, 탄화수소에 대한 내성을 보유하고 있다. 이는 화학 공정, 의료 기기 멸균, 항공우주, 에너지 산업 전반에서 중요한 특성이다. - 금속 수준의 강도 대비 약 40% 경량화

금속 및 합금 대비 높은 비강도와 강성을 제공하여, 성능 저하 없이 경량화를 가능하게 한다.

이러한 조합은 고성능 폴리머를 평가하는 소재연구자와 설계 엔지니어에게, 애플리케이션의 수명 가치가 수백만 달러에 달하는 핵심 부품에서 PEEK가 금속을 대체하는 이유를 설명해준다.

애플리케이션 요건에 맞는 PEEK 등급을 찾고 계신가요?

PEEK는 분자량, 비보강/보강 여부, 가공 특성에 따라 다양한 등급으로 제공됩니다. 애플리케이션에 적합한 등급을 선택하는 것은 최적의 성능 확보를 위해 필수적입니다.

PEEK 폴리머란? 방향족 폴리케톤의 화학 구조 이해

폴리머 산업에서 PEEK는 대표적인 고성능 폴리머(HPP)로 인식되고 있다. 자동차, 항공우주, 석유·가스, 의료기기 산업에서 오랫동안 금속이 주된 소재였으나, PEEK는 이러한 고정관념을 빠르게 바꿔나가고 있다.

PEEK 또는 폴리에테르에테르케톤(Polyether ether ketone)은 "방향족 폴리케톤(aromatic polyketone)", 더 정확하게는 "폴리아릴에테르케톤" 또는 PAEK"이라는 폴리머 계열에 속합니다. 이는 다음과 같은 구조로 이루어진다.

PAEK에 대한 연구개발은 1960년대에 시작되었지만, 영국 ICI(Imperial Chemical Industries)가 PEEK에 대한 특허를 출원한 것은 1978년이며, 1981년 빅트렉스 PEEK 폴리머로 처음 상용화되었다.

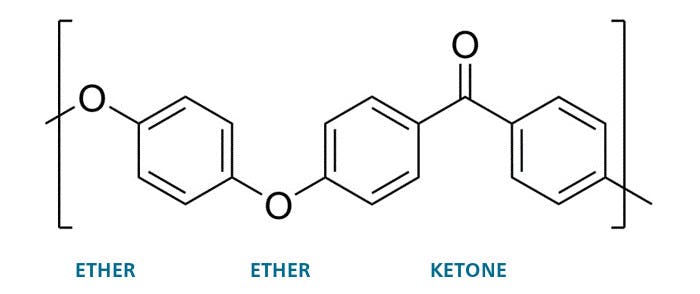

‘방향족(Aromatic)’이라는 용어는 흔히 향을 연상시키지만, 화학적으로는 고리형 구조(아릴기)를 포함한 분자를 의미한다. 톨루엔이나 나프탈렌과 같은 저분자 물질은 특유의 냄새를 갖지만, PEEK는 대부분의 열가소성 수지와 마찬가지로 정상 조건에서 무취다. 화학적으로 PEEK는 선형 구조의 반결정질 폴리머이며, 에테르-에테르-케톤 또는 EEK를 형성하는 방식은 다음과 같다.

위의 대괄호로 표시된 이 “반복 단위”는 하나의 PEEK 폴리머 사슬을 만들기 위해 여러 번, 평균적으로 200-300회 반복된다. ‘PEEK’의 P는 그리스어 "poly(많은)"에서 유래했으며, 수많은 EEK가 연결되어 PEEK가 된다.

아릴기와 케톤기는 높은 용융점과 함께 높은 강성(Stiffness)을 제공한다. 에테르기는 인성(Toughness)에 대해 일정 수준 이상의 유연성을 제공하며, 낮은 반응성으로 내화학성에 기여한다. 이러한 반복 단위의 규칙적인 구조는 PEEK 분자가 부분적으로 결정화될 수 있음을 의미하며, 결정도(Crystallinity)는 마모, 크리프(Creep: 장기적 하중을 받았을 때 변형되지 않는 성질), 피로, 내화학성의 조합을 제공한다.

이러한 구조적 특성으로 인해 PEEK는 세계 최고 수준의 열가소성 수지 중 하나로 평가된다. PEEK 기반 소재는 금속 대비 가볍고, 성형이 용이하며, 부식에 강하고 높은 비강도(단위 중량당 강도)를 제공한다.

분자량이 PEEK 물성에 미치는 영향

PEEK를 만들 때 사슬 길이나 분자량을 제어하는 공정을 거친다. 더 긴 사슬 (고 분자량 혹은 높은 MW)을 갖는 PEEK는 짧은 사슬의 PEEK보다 더 단단하고 충격을 잘 견딜 수 있지만 용융되면 점성이 매우 높아서 작은 몰드/금형를 채우는 데 제한적일 수 있다. 반면, 저 분자량 PEEK는 충격 저항성은 다소 낮지만 용융되면 흐름성이 훨씬 좋아 작고 복잡한 부품을 보다 쉽게 만들 수 있다.

PEEK과 PPS 및 PES 물성 비교

고성능 폴리머 간 열적 및 기계적 물성을 비교해 보십시오.

까다로운 애플리케이션에 PEEK 물성이 필수적인 이유

PEEK는 고성능이 요구될 때 선택되는 폴리머로서 두세 가지 특성을 제공하는데 그치지 않고, 내열성, 내화학성, 동적 환경에서의 장기적인 기계적 강도, 난연성, 가공용이성 등 다양한 특성의 조합을 제공한다.

| 물성 | 측정치 | 시험 방법 |

|---|---|---|

| 융점 (Tm) (1) | 343°C (649°F) | ISO 11357-3 |

| 유리전이온도 (Tg) (1) | 143°C (289°F) | ISO 11357-2 |

| 열변형온도 (1) | 152°C (306°F) | ISO 75-2/Af |

| 열전도도(1) | 0.29 W/m/K | ISO 22007-4 |

| 열팽창계수 (Tg 이하, 평균) (1) | 55 ppm/°K | ISO 11359-2 |

| 열팽창계수 (Tg 이상, 평균) (1) | 140 ppm/°K | ISO 11359-2 |

PEEK의 열적 특성

Source 1 VICTREXTM PEEK POLYMER 450TM

내열성: 260℃ 연속 사용 온도

테스트에 따르면 빅트렉스 PEEK 폴리머의 연속 사용 온도는 260°C (500°F)으로, 산업 공정, 석유·가스, 자동차 엔진과 변속기내부와 같은 광범위한 고온 환경에서 안정적인 성능을 제공할 수 있다. PEEK는 스러스트 와셔(Thrust washers), 씰 링(Seal ring)과 같은 동적 마찰 애플리케이션에서 마찰과 마모에 대한 높은 저항성을 발휘할 수 있다.

내화학성: 공격적인 환경에서의 성능

| 화학물 그룹 | 내성 |

|---|---|

| 탄화수소(지방족, 방향족) (1) | 우수 |

| 유기 용매(알코올, 알데히드, 케톤, 에테르) (1) | 우수 |

| 산(염산, 인산) (1) | 우수 |

| 강염기(NaOH, KOH) (1) | 우수 |

PEEK의 화학적 특성

Source 1 VICTREX PEEK Chemical Resistance Brochure

PEEK는 석유 및 가스산업의 유정 내 다운홀, 기계 및 자동차 분야의 기어와 같은 공격적인 화학물질에 노출되는 환경에서 발생할 수 있는 손상을 견딜 수 있다. 항공우주산업에 사용되는 제트유, 유압유, 제빙제, 살충제 등을 비롯한 각종 화학물질에 대해 광범위한 압력, 온도, 시간에 걸쳐 높은 저항성을 제공한다.

기계적 강도: 광범위한 온도 범위에서의 하중 지지 성능

| 물성 | 측정치 | 시험 방법 |

|---|---|---|

| 인장 강도(23°C) (1) | 78 - 330 MPa | ISO 527 |

| 굴곡 강도 (23°C) (1) | 125 - 480 MPa |

ISO 178 |

| 굴곡 탄성률 (23°C) (2) | 3.2 - 37 GPa | ISO 178 |

| 압축 강도 (23°C) (1) | 105 - 310 MPa | ISO 604 |

| 아이조드 충격 강도 (노치 있음, 23°C) (1) | 3.5 - 11 kJ/m² | IISO 180/A |

PEEK의 기계적 물성

Source 1 Victrex PEEK Properties Guide

장기 내구성을 위한 크리프 및 피로 저항성

PEEK는 넓은 온도 범위에서 우수한 강도와 강성을 나타낸다. 특히, PEEK 계열의 탄소 섬유 복합 소재는 금속이나 합금에 비해 뛰어난 강도를 가진다.

“크리프(Creep)”는 일정한 응력이 가해질 때 시간에 따른 물질의 변형을 뜻하며, “피로(Fatigue)”는 연속적인 순환 하중에서 기계적 물성의 변화, 특히 취성 파괴(Brittle failure)를 의미한다. PEEK는 반결정질 구조로, 크리프 및 피로 저항성이 모두 높으며, 유효한 사용 수명 혹은 긴 시간동안 많은 다른 폴리머 및 일부 금속 소재 대비 우수한 내구성을 보인다.

난연 성능: 화재, 연기, 독성

높은 난연성을 가진 PEEK는 거의 600°C까지 연소하지 않는다. 매우 높은 온도에서 탈 경우, PEEK는 연소를 돕지 않고 연기도 거의 발생하지 않는다. 이러한 특징으로 PEEK는 상용 항공기에 널리 사용된다.

가공 다양성: 압출부터 사출 성형까지

PEEK 분자는 매우 안정적이므로, 폴리머를 반복적으로 재용융 및 재가공할 수 있으며, 이러한 과정에서도 물적 특성은 크게 변화하지 않는다. 이러한 특성은 폐기물을 경제적으로 재사용하고 환경 발자국을 줄이는 데 도움을 줄 수 있다.

열가소성 수지인 PEEK는 기존 열가소성 수지를 위한 장비를 사용해 압출, 사출, 압축 성형 및 가공이 가능하다. 이와 더불어 PEEK는 다양한 분야에 걸쳐 부품 성능 및 내구성 향상, 중량 감소, 제반 시스템 비용 절감 등을 위해 활용되고 있다.

많은 산업군과 까다로운 환경에 적합한 소재를 찾는 재료 전문가나 부품 설계자, 구매자에게 고기능성, 중량 감소, 에너지 효율 향상, 조립 시간 및 비용 절감과 같은 혜택을 제공하는 PEEK는 기존 금속이나 합금 소재를 대체할 수 있는 좋은 대안이 될 수 있다.

특정 애플리케이션에 대한 PEEK 관련 문의사항이 있으신가요? 빅트렉스의 전문 폴리머 과학팀은 소재 사양 결정을 위한 기술 컨설팅을 제공하고 있습니다. 가공 고려사항, 효과 실현 및 비용 최소화에 대해 논의해보세요.

PEEK과 기타 고성능 폴리머: 성능 비교

PPS(폴리페닐렌 설파이드, Polyphenylene Sulfide) 및 PES(폴리에테르설폰, Polyethersulfone)와 같은 고내열 폴리머와 비교할 때, PEEK는 내열성, 마모 저항성, 내화학성, 기계적 물성의 균형 측면에서 두드러진 차별성을 보인다.

UL 746B 기준 상대열지수(RTI)에 따르면, PEEK의 연속 사용 온도는 최대 260°C로, PPS(약 240°C), PES(약 180°C)보다 현저히 높다. 이는 극한 온도 환경에서도 장시간 안정적인 성능 유지가 요구되는 애플리케이션에 PEEK가 적합한 이유 중 하나다. 낮은 온도에서 연화될 수 있는 PPS와 달리, PEEK는 높은 열 하중 조건에서도 기계적 강도와 치수 안정성을 유지한다. 기계적 강도 측면에서도 PEEK는 PPS 및 PES 대비 더 높은 인장 강도를 제공한다.

PPS는 내화학성과 가공 용이성 측면에서 장점이 있지만, 하중을 지속적으로 지지해야 하는 구조 부품이나 내구성이 중요한 용도에서는 PEEK만큼의 인성과 강도를 제공하기 어렵다.

아울러 PEEK의 우수한 내마모성과 낮은 마찰 계수는 고응력 환경에서 마모 성능이 상대적으로 제한적인 PES 대비 성능 혜택을 제공한다.

PEEK: 미래 엔지니어링 과제 해결을 위한 소재

PEEK는 단순한 고성능 폴리머를 넘어, 엔지니어링의 한계를 지속적으로 확장해 온 소재다. 다양한 산업 분야에서 요구되는 고온, 고하중, 화학적 안정성 조건을 동시에 만족시키며, 까다로운 기술적 과제를 해결하는 데 핵심적인 역할을 해왔다.

PEEK의 가치는 현재의 성능에 그치지 않는다. 기술이 발전하고 요구되는 조건이 더욱 까다로워질수록, PEEK는 새로운 설계 자유도와 시스템 혁신을 가능하게 하는 기반 소재로 작용할 수 있다.

탁월한 내구성, 내열성, 화학적 안정성을 동시에 요구하는 애플리케이션을 검토 중이라면, PEEK는 충분히 고려할 가치가 있는 선택지다. 특정 프로젝트나 적용 분야에 대한 보다 상세한 논의가 필요하다면, 빅트렉스 문의를 통해 기술 상담을 받아볼 수 있다.

PEEK에 대해 자주 묻는 질문

PEEK(폴리에테르에테르케톤)은 어디에 사용되나?

PEEK는 금속이나 범용 폴리머가 여러 주요 요구 조건을 동시에 충족하지 못하는 핵심 애플리케이션에 적용된다. 대표적인 적용 분야는 다음과 같다.

- 항공우주: 엔진 부품, 구조 부품, 케이블 절연재 등 고강도, 내마모성, 연기·화재·독성(Smoke, Fire, Toxicity) 규격 충족, 경량화

- 자동차: 변속기 부품, 스러스트 와셔, 씰 링 등 고온 환경에서의 신뢰성, 마모 성능, 내화학성 제공

- 석유·가스: 다운홀 부품, 씰, 베어링 등 고압, 극한 온도, 화학물질 노출 환경에서의 안정적 성능 제공

- 의료: 수술 기구, 체내 이식형 기기, 멸균 트레이 등 생체적합성, 반복적인 고온 멸균, 기계적 신뢰성 요건 충족

- 산업용: 화학 공정 장비, 반도체 부품, 전기 커넥터 등 화학적 비활성, 치수 안정성 활용

PEEK는 금속과 어떻게 다른가?

PEEK은 까다로운 애플리케이션에서 금속 대비 여러 장점을 제공한다.

성능 혜택:

- 연속 사용 온도 260°C로 다수의 금속 적용 영역과 유사

- 비강도(단위 중량당 강도)가 금속 대비 높은 경우가 많음

- 완전한 내화학성 (부식 없음 vs. 금속 산화/분해)

- 동적 환경에서 우수한 내마모성

- 전기 절연 특성 (vs. 금속 전도성) *참고: 탄소섬유 보강 PAEK (컴파운드 및 컴포지트)는 전도성, 빅트렉스 ESD 101 등급은 부분 전도성을 지닌다.

실용적 장점:

- 금속 대비 약 40-50% 경량화

- 사출성형을 통한 복잡 형상 구현 (vs. 기계 가공)

- 스냅핏, 용접 결합 등으로 조립 비용 절감 (vs. 체결구)

- 부식 방지 처리 불필요로 유지보수 감소

고려 사항

- kg당 소재 비용은 금속 대비 높음 (단, 경량화 및 수명 연장으로 상쇄 가능)

- 일부 금속 대비 절대 강도는 낮을 수 있음 (그러나 비강도는 우수)

- 높은 가공 온도 요구(360-400°C)

PEEK는 어느 정도의 온도를 견딜 수 있나?

PEEK은 탁월한 열적 성능을 제공한다.

- 연속 사용 온도: 260°C (UL 746B 기준). 자동차 및 항공우주 응용 분야에서 수백만 부품 시간에 걸쳐 사용됨

- 용융점: 343°C. 작동 온도보다 훨씬 높은 환경에서 고체 구조 유지

- 유리전이온도(Tg): 143°C. 전이 온도 이상에서도 기계적 물성 유지

- 단기 노출: 300°C 이상에서도 일시적 노출 가능

이러한 열적 능력은 대체 고성능 폴리머를 크게 초과하는 수치다.

- PPS: 240℃ 연속 사용 (PEEK보다 20℃ 낮음)

- PES: 180℃ 연속 사용 (PEEK보다 80℃ 낮음)

PEEK가 PPS보다 더 좋은가?

PEEK와 PPS의 소재 적용 목적이 다르다.

PEEK가 적합한 경우

- 240°C 이상의 연속 사용

- 극한 마모 환경 (동적 애플리케이션)

- 최대 기계적 강도

- 요구성능 우선 사양

PPS가 적합한 경우

- 240°C 미만의 사용환경

- 비용에 민감한 애플리케이션

- 가공 용이성 중시 (PPS의 흐름성이 더 좋음)

성능 비교

- PEEK는 PPS 대비 연속 사용 온도가 약 20°C 더 높다 (PEEK 260°C vs PPS 240°C)

- PEEK는 PPS 대비 더 우수한 마모 저항성과 더 높은 인장 강도를 제공한다

- PPS는 일반적으로 PEEK 대비 약 30% 낮은 비용 구조를 가진다

- PPS는 가공이 상대적으로 용이하며, 성형 사이클 타임이 보다 짧다

적용 가이드: 사용 온도가 230-240°C 범위이거나, 강한 화학 환경에 노출되거나, 동적 마모 성능이 요구되는 경우, PEEK의 성능 프리미엄이 부품 수명 연장 및 유지보수 비용 절감 측면에서 충분히 정당화될 수 있다. 사용 온도가 230°C 미만이고, 극한 마모 요구 조건이 없는 애플리케이션에서는 PPS가 비용 대비 우수한 성능을 제공하는 합리적인 대안이 될 수 있다.

PEEK의 가격 수준은 어느 정도인가?

PEEK의 소재 가격은 고성능 특성에 기반한 프리미엄 구조를 반영하고 있다.

소재 비용에 대한 기본 고려사항

- PEEK는 일반 엔지니어링 플라스틱(PPS, 나일론, 아세탈) 및 대체 금속 소재(알루미늄, 강, 티타늄) 대비 소재 단가가 현저히 높음

- 가격은 등급에 따라 상이 (비보강, 유리섬유 보강, 탄소섬유 보강 등)

설계 효율과 폐기물 감소 측면의 비용 이점

- 금속에서 PEEK로 전환 시 부품 재설계를 통해 성능 향상과 소재 사용량 절감이 가능

- 금속 가공은 소재의 최대 약 80%가 절삭 폐기물로 손실될 수 있음. 반면, 사출성형은 일반적으로 5-10% 이하의 폐기물 발생

- PEEK는 중량 기준으로 판매되지만, 성형시 부피 기준으로 사용

- 낮은 밀도 특성 (알루미늄 대비 약 1/2, 강 대비 약 1/6) 으로 동일 부품 기준 사용 소재량 감소

- PAEK 계열은 적층 제조(Additive Manufacturing)/3D 프린팅과도 호환되어 추가적인 소재 폐기물 절감 가능

고성능 폴리머가 금속과 어떻게 비교되는지 궁금하신가요? 빅트렉스 블로그에서 알아보세요

수명 주기(Lifecycle) 비용 이점:

- 금속 대비 40-50% 경량화로 소재 사용량 감소

- 복잡 형상 사출을 통한 부품 통합으로 조립 및 공정 비율 절감

- 대체 폴리머 대비 2~4배 긴 사용 수명으로 교체 빈도 감소

- 부식 없음, 우수한 내마모성으로 유지보수 비용 절감

- 핵심 애플리케이션에서 다운타임 감소로 운영 비용 절감

- 애플리케이션 중요도 (고장 비용이 소재 비용 프리미엄을 초과하는 경우)

- 수명 주기 분석 (사용 수명 연장을 통해 2-3년 내 투자 회수)

- 성능 요구사항 (대체 가능한 폴리머가 성능 요건 및 사양을 충족하지 못하는 경우)

- 시스템 레벨 절감 효과 (경량화, 부품 통합, 조립 단순화 등)

저자 정보

또한 존 그래스메더 박사는 엑서터 대학교(University of Exeter) 명예 교수이며, Knowledge Centre for Materials Chemistry의 산업 자문 그룹 의장 및 운영 이사회, Thermoplastic Composites Research Centre 컨소시엄 이사회의 회원으로, Future Biomanufacturing Research Hub 자문위원, 리버풀 대학교(University of Liverpool) 디지털·자동화 소재 화학 박사과정 산업 자문위원, 영국표준협회(BSI) 플라스틱 시험 위원회 위원 등으로 활동하고 있다.

존 그래스메더 박사는 사우샘프턴 대학교에서 화학 학사 및 박사 학위를 취득했으며, Chartered Engineer 자격을 보유, Royal Society of Chemistry, Institute of Materials, Minerals & Mining, Institution of Chemical Engineers의 Fellow 이다. 현재까지 50건 이상의 특허 및 학술·기술 논문을 발표한 바 있다.